Очистка буровых растворов

Очистке буровых растворов уделяют особое внимание, так как поступающая в буровой раствор выбуренная порода оказывает вредное влияние на его основные технологические свойства, а, следовательно, и на технико-экономические показатели бурения скважин: на стоимость скважины через скорость проходки, гидравлику, объемы разбавления для поддержания плотности, коэффициент трения бурильного инструмента, дифференциальные прихваты, потерю циркуляции, сальники на КНБК, износ бурового оборудования и инструмента и т.д. Кроме того, при накоплении шлама в буровой промывочной жидкости существенно снижается ее глинизирующая способность, что приводит к образованию толстой рыхлой корки на стенках скважины в зонах фильтрации и создает опасность обвалов.

За счет повышения плотности промывочной жидкости значительно возрастает вероятность поглощения и гидроразрыва пластов. Частицы пород, обладающие коагулирующими свойствами, например ангидрит, могут вызвать необратимую коагуляцию промывочной жидкости. Даже в естественных промывочных жидкостях крупные частицы — нежелательный компонент. Затраты на очистку бурового раствора, а также решение проблем, связанных с повышенным содержанием твердой фазы, составляют значительную часть общих расходов на бурение скважин.

Методы очистки промывочной жидкости от шлама можно классифицировать следующим образом: естественные (желобная система и отстойники); принудительные — механические (сита); принудительные — гидравлические (центрифугирование в гидроциклонах и центрифугах); физико-химические

Твердые частицы в буровой промывочной жидкости делятся на коллоиды (менее 2 мкм), илы (2-80 мкм) и пески (более 80 мкм). Чем меньше размеры частиц, тем сложнее они выводятся из промывочной жидкости. Особую сложность представляет удаление излишней твердой фазы, представленной глинистыми разностями. Такие частицы в процессе бурения обычно быстро диспергируются до размеров исходной дисперсной фазы.

В настоящее время все большее применение находят вибросита и очистные системы импортного («Swaco») или отечественного производства («Нефтегезмаш-технологии»). Они отличаются высокими качеством изготовления и глубиной очистки.

За период 1990-2004 г.г. произошло достаточно полное переоснащение циркуляционных систем новым современным оборудованием,

К сожалению, все современные разработки ранее и сейчас выполняются на инициативной основе и не финансируются ни бюджетом, ни нефтегазодобывающими предприятиями. Существующая тендерная система закупок зачастую производится при недостаточном участии технических специалистов, что приводит к приобретению более дешевого, но не всегда качественного оборудования. Вследствие этого научно-производственные компании, занимающиеся созданием новых изделий, ограничены в сбыте своей более современной продукции и в финансировании собственных научных разработок.

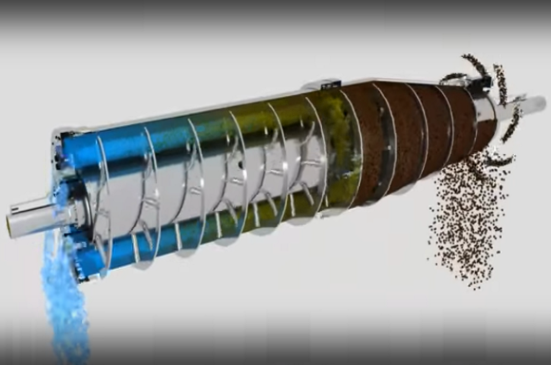

Процесс разделения суспензий по фракционному составу путем просеивания через вибрирующие сетки применяется в различных отраслях промышленности. Очистка бурового раствора от шлама с помощью вибрационных сит является также механическим процессом, в котором происходит отделение частиц определенного размера с помощью просеивающего устройства. Главными факторами, определяющими глубину очистки и пропускную способность вибросита, являются размер ячеек сетки и просеивающая поверхность. Основные элементы вибросита это: основание 1, поддон для сбора очищенного раствора 7, приемник с распределителем потока 2, 3 — вибратор, 4 — сетка, 5 — вибрирующая сетка, 6 — амортизаторы (рисунок 1), Вибрирующие рамы располагаются в горизонтальной или наклонной плоскости.

|

Рисунок 5.1 — Схема вибросита

Работает вибросито следующим образом. Раствор от устья скважины самотеком поступает в распределитель 2 и далее на сетку 4. Распределитель 2 обеспечивает равномерное поступление раствора на виброраму по всей ширине. Частицы породы, размер которых больше размера ячеек сетки, перемещаются к краю виброрамы благодаря колебательному движению сетки, совершаемому вместе с виброрамой, и выбрасываются в амбар. Раствор проходит сквозь сетку и поступает на дальнейшую очистку.

— круговое, дизайн первых вибросит с минимальными развиваемыми гравитационными силами;

— эллиптическое, модификация первого типа, где центр вибрации поднят над рамой и противовесы на вибраторе используются для создания эллиптического

— линейное, использующее два вибратора вращающихся в противоположном направлении, создающие силу, направленную вверх или вниз в момент, когда противовесы находятся в вертикальном положении, и в горизонтальном положении. Каждый из перечисленных типов имеет свои преимущества и недостатки.

Вибросита с круговым движением развивают низкие гравитационные силы и обладают наибольшей транспортирующей способностью, что способствует лучшему удалению глинистых пород на верхних интервалах, уменьшая их воздействие на поверхность сетки, в то же время они обладают низкой осушающей способностью. Данный тип вибросит иногда используется для предварительной очистки раствора от крупных глинистых пород, но большее распространение для этой цели приобрели транспортеры с вращающейся крупноячеистой сеткой. Вибросита с эллиптическим движением развивают повышенные гравитационные силы по сравнению с 1 типом и обладают меньшей транспортирующей способностью по сравнению с 1 и 3 типами. Они нашли применение при работе с утяжеленными растворами и в качестве осушающих сит для пульпы из под гидроциклонов. Нужно заметить, что чем медленнее шлам удаляется с вибросита, тем интенсивнее происходит износ сеток. Вибросита с линейным движением наиболее универсальные, они демонстрируют повышенные гравитационные силы и относительно быструю транспортирующую способность, зависящую от угла наклона рамы и положения вибраторов.

Рекомендации по выбору размера сеток для вибросит включают следующие пункты:

— необходимо устанавливать сетки на одном вибросите одного размера, допускается ставить сетку крупнее на размер в конце вибросита (чтобы основная масса раствора проходила через более мелкие сетки) при условии, что конструкция предусматривает три и более сеток;

— сетки подбираются таким образом, чтобы раствор закрывал 2/4 -3/4 последней сетки вибросита;

— иногда частицы выбуренной породы имеют тот же размер, что и ячейки сеток, и закупоривают их, что приводит к уходу раствора через вибросита. В данном случае необходимо поставить сетки на размер меньше, чтобы предотвратить закупоривание.

Твердая фаза в буровых растворах может быть разделена на 2 категории по плотности: с плотностью от 2300 до 2800 кг/м 3 и плотностью выше 4200 кг/м . Выбуренная порода, бентонит, карбонат кальция, попадают в первую категорию. Утяжелители, такие как барит, гематит, относятся ко второй категории и

Длительный производственный опыт показал, что оптимальное соотношение между длиной и шириной просеивающих устройств составляет 2: 1, а размеры сетки не должны превышать следующих: длина 2.6 м, ширина 1.3 м. Наибольшая производительность вибросита и том случае, когда шлам состоит из песка, наименьшая — когда шлам представлен вязкими глинами.

Опыт применения вибросит для очистки бурового раствора показал, что эффективность очистки возрастает по мере увеличения времени нахождения частиц на сетке. Этого можно достичь увеличением длины сетки, снижением скорости потока, уменьшением угла наклона сетки, изменением направления перемещения частиц, уменьшением амплитуды колебаний сетки, одновременным использованием двух последовательных или параллельных сеток.

Эффективность работы вибросита (пропускная способность, глубина и степень очистки) зависит прежде всего от типа и рабочего состояния вибрирующей сетки. В настоящее время в отечественном бурении для очистки бурового раствора используют нержавеющую сетку с размером ячейки 0.7«2.3; 1×2.3; 1×5; 0.16×0.16; 0.2×0,2; 0.25×0,25; 0.4×0,4; 0.9×0,9; 1.6×1,6; 2×2 и 4×4 мм. В распоряжении буровиков США и Канады имеется более 30 типоразмеров сеток для вибросит: от 12 до 80 отверстий на 1 см, причем величина открытой поверхности (в %)у разных сеток отличается незначительно.

Для очистки бурового раствора используют сетки с переплетениями проволок четырех типов: квадратным, прямоугольным, диагональным и двойным голландским. Наиболее часто используется квадратное переплетение, затем — прямоугольное, реже — диагональное н очень редко — голландское. При прочих равных условиях с помощью сеток с квадратным переплетением удаляют больше шлама, чем сетками с прямоугольным переплетением. Но при прямоугольном переплетении появляется возможность плести сетку из более толстой проволоки, поэтому такие сетки более долговечны.

Основные размеры зарубежных сеток с квадратным переплетением 12×12, 20×20. 24×24. 32×32. 48×48 и 80×80 отверстий на 1 см. основные размеры сеток с прямоугольными пере плетениями 24×16 и 28×12 отверстий на 1 см. Сетки диагонального переплетения применяют только размером 32 х 16 отверстий на 1 см. Выполнены они из проволоки диаметром 0.18 мм и имеют сторону ячейки размером 140 мкм.

Все сетки для очистки бурового раствора в настоящее время изготовляют, как правило, в виде кассет с боковым обрамлением. Такое изготовление позволяет осуществлять равномерное поперечное натяжение сетки при установке ее на вибросите. Состояние натяжения сетки — важный технологический фактор, влияющий на эффективность работы вибросита. Поэтому натяжению сетки необходимо уделять большое внимание. Обычно поперечное натяжение каждой

Вибросито хорошо на столько, на сколько качественные сетки установлены на нем. На сегодняшний день на рынке предлагаются сетки от различных производителей, с различными характеристиками. Для примера, сетка 100 меш

Считают, что только правильно установленная и нормально эксплуатируемая вибрирующая сетка позволяет использовать все технологические возможности вибросита. Плохо натянутые сетки в несколько раз менее долговечны. Сухие сетки изнашиваются быстрее влажных. Ускоряют износ сеток слишком жесткие опоры. Большое внимание уделяется даже схеме натяжения сетки. Вначале рекомендуется натягивать среднюю часть сетки с помощью центральных болтов, при

Важную роль играет чистота сеток. Когда сетка забивается шламом, ее очищают струей воздуха. Если такая очистка неэффективна, то сетку снимают и чистят проволочной щеткой с обратной стороны. Во время перерывов между циркуляциями сетку промывают и закрывают предохранительной крышкой, чтобы исключить ее случайное механическое повреждение.

Засорить сетку могут соль, ангидрид, гипс, смазки, нефтепродукты. В таких случаях для промывания применяют пресную воду, 10%-ный раствор уксусной или соляной кислоты. Налипшие продукты нефти удаляют керосином или дизельным топливом. Такой тщательный выбор типоразмера сетки и поддержание ее в рабочем состоянии объясняется тем, что именно эта факторы определяют в первую очередь эффективность очистки бурового раствора от шлама на вибрационных ситах.

Источник

Ступени очистки бурового раствора

При строительстве современных нефтедобывающих скважин, как правило, закладывается безамбарный принцип бурения, когда используется прогрессивная четырехступенчатая система очистки буровых растворов, что позволяет эффективно восстанавливать технологический функционал промывочных жидкостей, перечисленный выше. Также четырехступенчатая схема очистки растворов обеспечивает максимальное благоприятствование экологической обстановке данного промышленного региона. Также возможна и несколько упрощенная схема очистки буровых растворов – трехступенчатая.

Трехступенчатая (амбарная) система очистки бурового раствора

При трехступенчатой схеме очистки буровых растворов, загрязненных выбуренной породой, последовательно применяют следующие технологические ступени:

- 1-я ступень – выводимый из скважины загрязненный шламом буровой раствор подается непосредственно на вибросито, где проходит грубую очистку от наиболее крупных частиц породы;

- 2-я ступень – с помощью шламового насоса буровой раствор пропускается через систему гидроциклонов с целью удаления из него частиц песка (блок оборудования, применяемого на данной ступени очистки, называется пескоотделителем);

3-я ступень – полуочищенный буровой раствор пропускается через илоотделитель, в процессе чего из раствора удаляются сравнительно мелкие частицы в виде глинистой составляющей и прочая мелочь; после прохождения илоотделителя очищенный таким образом раствор вновь подается в буровую скважину и далее технологический цикл повторяется по кругу.

Главной особенностью трехступенчатой системы очистки бурового раствора от шлама является накопительный процесс сбора отходов бурения в специальном шламовом амбаре – отсюда и происходит название данной системы очистки (амбарная).

Использование трехступенчатой системы очистки не обеспечивает эффективную изоляцию окружающей среды от проникновения в нее выделенных из раствора загрязнителей, поскольку из шламовых амбаров составные вещества шлама неизбежно попадают в грунтовые воды в виду недостаточной гидроизоляции боковых стенок и донной части амбара. Таким образом, трехступенчатая система очистки не обеспечивает надежную защиту прилегающих грунтов от насыщения отходами бурения.

С целью исключения недостатков трехступенчатой амбарной системы очистки в последнее время разработана четырехступенчатая (безамбарная) система очистки буровых растворов, которая получила повсеместное распространение.

Четырехступенчатая (безамбарная) система очистки бурового раствора

В условиях повышения интенсивности работы системы очистки буровых растворов от шлама наиболее эффективно использовать именно безамбарный способ отделения и сбора буровых загрязнений во время рабочего процесса бурения.

Четырехступенчатая система очистки предполагает следующие последовательные ступени очистки:

- 1-я ступень – вибросито;

- 2-я ступень – пескоотделитель;

- 3-я ступень – илоотделитель

- 4-я ступень – центрифуга.

Также опционно по желанию заказчика в систему очистки может быть включено дополнительное оборудование в виде блока коагуляции и блока флокуляции.

Возможности четырехступенчатой (безамбарной) системы очистки:

- эффективный и четко организованный сбор всех возможных видов бурильных отходов и их накопление в специально отведенном месте;

- очистка до нормированного уровня загрязненных стоковых вод в зависимости от последующего способа их утилизации; при этом возможны следующие варианты утилизации: задействование в оборотном водоснабжении буровой установки; накопление в нефтепромысловом коллекторе; разрешенный сброс на открытой местности;

- эффективное обезвреживание буровых растворов и выделенных из них отходов бурения методами отверждения или загущения с последующим сбросом отходов в виде экологически безопасной концентрированной массы в специально организованные траншеи, сооружаемые по периметру насыпи буровой площадки с последующей засыпкой траншей с отходами природным минеральным грунтом.

Наиболее эффективной является четырехступенчатая система очистки с встроенными блоками коагуляции и флокуляции.

Источник

3-я ступень – полуочищенный буровой раствор пропускается через илоотделитель, в процессе чего из раствора удаляются сравнительно мелкие частицы в виде глинистой составляющей и прочая мелочь; после прохождения илоотделителя очищенный таким образом раствор вновь подается в буровую скважину и далее технологический цикл повторяется по кругу.

3-я ступень – полуочищенный буровой раствор пропускается через илоотделитель, в процессе чего из раствора удаляются сравнительно мелкие частицы в виде глинистой составляющей и прочая мелочь; после прохождения илоотделителя очищенный таким образом раствор вновь подается в буровую скважину и далее технологический цикл повторяется по кругу.